RFID系统简介

RFID它是一种无需人工干预的非接触式自动识别技术,它通过射频信号自动识别目标对象并获取相关数据。RFID应用系统具有非接触、工作距离长、精度高、信息收集处理自动快速、环境适应性好等一系列优点,不仅可以取代传统的手工输入方式,大大提高企业运营效率,其先进的自动识别功能,可以轻松实现原任务,提高企业竞争优势,提高企业核心竞争力。

具有约定格式的电子数据通常保存在电子标签中,电子标签附着在待识别物体的表面。读写器可以无接触地读取和识别电子标签中保存的电子数据,从而自动识别物体。读写器通常与计算机相连,读取的标签信息传输到计算机进行下一步处理。RFID读写器收集的标签数据集成了信息处理系统(即后台应用支持软件)。

现状及需求分析

现状分析

公司客车厂分为焊接、涂装、总装、完检四个车间,面积约1.5万平方米。 目前,生产线信息的采集采用人工采集和人工输入。 人工采集和手工输入的准确性不足,存在一定的错误率。 手动输入只能定期进行,导致生产计划按周计划和月计划提交,不能准确到每天的数量。

系统中的生产数据无法实时更新,滞后严重,不利于生产流的顺利进行,制约了产能的进一步提高。

需求分析

根据以上现状分析,我公司提出以下分析RFID解决方案:

耐高温、耐腐蚀1000个RFID对各车间生产线上的车辆进行一对一车间生产线上的车辆进行一对一的标识管理。 在执行每批生产任务之前,电子标签发卡机应在生产线管理系统中初始化各标签的信息。标签对应的信息应包括:生产线编码、产品编码、订单号、状态位置、计划号、产品顺序号、VIN信息等。

用铆钉或其他方法将标签固定在生产线上的车辆上,在车辆完成检验后,将标签取下,便于下次重复使用。

焊接上线点、外蒙上线点、焊接下线点分别设置超高频RFID读写器用于收集进入焊接车间生产线的车辆的信息,并通过以太网实时返回到后台管理系统。

在涂装车间的涂装上线点和涂装下线点设置超高频RFID读写器用于收集进入涂装车间生产线的车辆的信息,并通过以太网实时将信息返回后台管理系统。

总装车间总装上线点、总装下线点、交检点分别设置超高频RFID读写器用于收集进入涂装车间生产线的车辆的信息,并通过以太网实时将信息返回后台管理系统。

在检验车间的合格点设置超高频RFID读写器用于收集进入检查车间的车辆的信息,并通过以太网实时将信息返回后台管理系统。RFID需要生产管理系统和现有的生产管理系统ERP系统接口。

系统组成与原理

系统组成

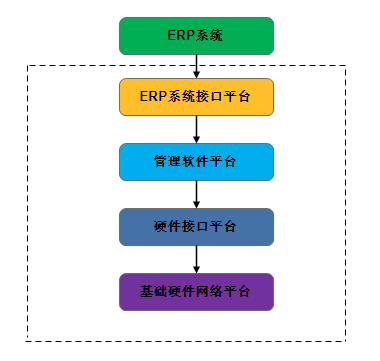

RFID生产线管理系统(MES)基础硬件网络平台、硬件接口平台、管理软件平台ERP如图1所示,由系统接口平台等组成。

图1 RFID生产线管理系统构成结构图

基本硬件网络平台:现场信息收集点读写器设备及其与后台管理系统之间的数据传输网络。

硬件接口平台:MES软件负责硬件控制管理和硬件数据采集。

管理软件平台:MES软件负责与生产执行管理相关的所有业务处理MES系统的核心部分。

ERP系统接口平台:MES负责软件ERP系统的数据交换部分。

系统原理

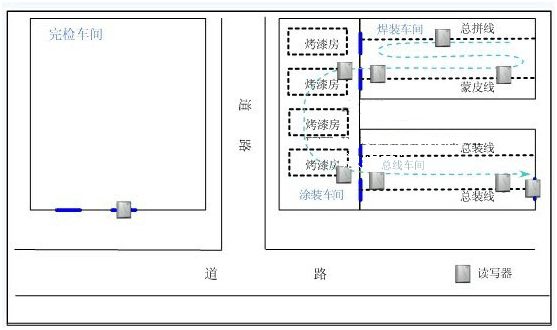

如图2所示,焊接上线点、外蒙古上线点、焊接下线点、涂装车间上线点、点、涂装下线点、总装车间总装上线点、总装下线点、交检点、检验车间合格点分别设置超高频RFID读写器用于自动收集生产线上的车辆信息。

图2 RFID生产线管理系统原理示意图

当附有电子标签的汽车通过生产线信息收集点时,读写器会自动收集汽车电子标签的信息,并将信息实时传输到后台管理系统。后台管理系统可以根据这些实时数据管理整个生产线。

系统功能

生产管理

根据生产订单安排生产计划,包括生产订单导入、订单统计和状态信息转移、生产任务分解、任务自动分配等 ;根据生产计划生产和发放电子标签 ;各车间生产线采集点车辆数据采集,收集到的数据包括:生产线编码、产品编码、订单号、状态位置、计划号、产品顺序号、VIN信息等 ;收集到的现场数据实时传输到后台管理系统,系统可以实时记录生产过程中的所有操作信息。

统计分析

通过数理统计、数学分析、数据挖掘等方法,自动生成柏拉图、直方图、Xbar图纸等各种质量报告、图表和报告,反馈给在线系统进行性能分析和改进,具有现场数据报告和查询功能,支持高级管理人员的决策。

系统管理

系统备份和恢复机制;系统操作日志;操作人员权限设置;采集终端配置和控制;ERP系统接口规则;数据初始化。

数据接口

从现有ERP在系统中获取工程数据MES系统提供WIP信息 ,为现有ERP系统提供所需的数据

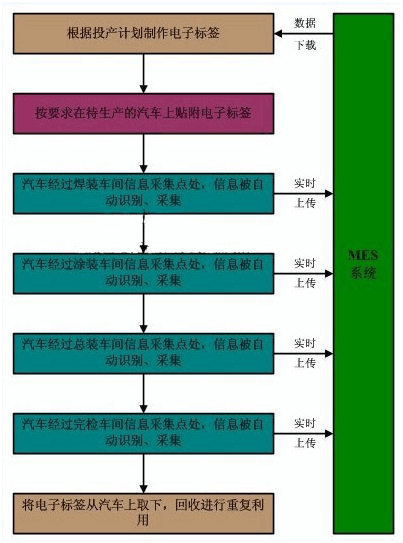

操作流程

图3 操作流程图