发展趋势

智能电厂是我国电厂自动化(信息化)发展历史上的第三个重要历史阶段:

?1991-2000年(自动化阶段)

全面推广应用分散控制系统(DCS)数字计算机(微处理机)自动化阶段为标志。

自动化生产控制

手抄记录

人工比对

?2001-2015年(网络化阶段)

电厂信息系统(自动系统)进入网络化阶段。

在线生产数据

在线运营管理

在线综合决策

?2016年初(智能阶段)

以发电自动化专业委员会组织编制《智能电厂技术发展纲要》为起点,将开展智能电厂建设新时期。

一键启停

数字移动交互(智能点巡检)

人员定位安全生产管理系统

数字化电厂智能管理系统

节能优化系统

基于大数据分析系统

客户需求

??安全隐患高

安全生产一直是电厂的命门。电厂蒸汽管泄漏、危险品泄漏等事件的根本原因是管理不到位,难度大。员工是否按照企业安全生产要求执行往往难以控制。

??人员定位困难

对于数百甚至数千名大型企业同时在工厂开展生产活动,如果企业不能准确掌握人员的实际位置、到达时间等数据,生产控制效率难以提高。

??点检数据回传难

目前,检查管理信息系统功能落后,不能满足生产信息现代化管理的要求,不利于提前发现设备缺陷,影响设备的安全、稳定和经济运行。

检查到位确认方法不科学,易修改,无电子管理;

检查过程中,漏检、错检时有发生;

巡点检查数据无法上传共享,数据无法有效分析;等等

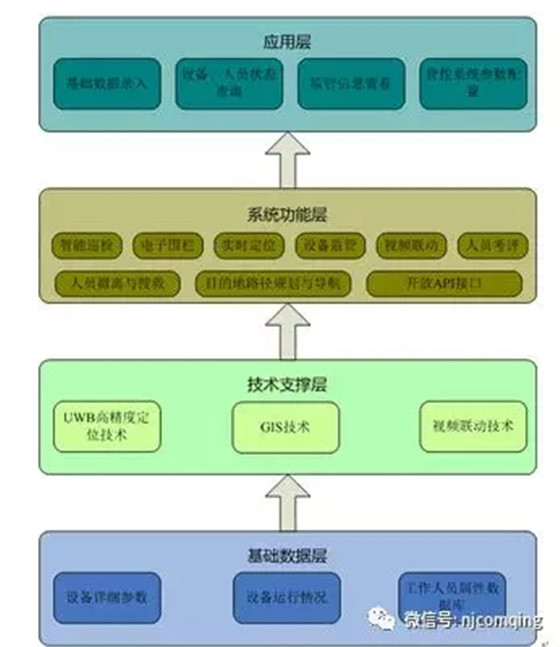

智能电厂在数字工厂的基础上,利用物联网技术和设备监控技术加强信息管理和服务。在传统电厂安全生产管理的基础上,通过物联网技术、三维数字技术和先进的安全监控定位技术,实现工业过程和工厂安全的综合监控,避免误操作,减少人身伤亡事故,提高电厂安全管理水平。

解决方案

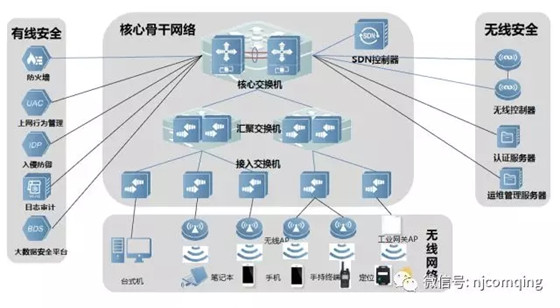

在电厂信息化建设的基础上,从有线网络、无线网络、人员定位点检查、网络安全、运维管理等方面创面的解决方案,帮助电厂实现智能电厂的建设目标!

?点检无线覆盖方案

针对不同的场景部署不同的无线设备

生产车间等:物联网网关

办公室:放装式AP

室外环境:室外AP

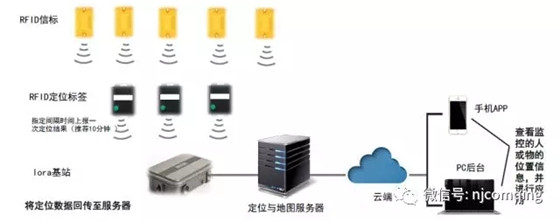

?RFID巡检方案

通过工厂定位系统的建设,对于移动材料,检查人员可以在后台实时检查位置、检查状态、泄漏检查,实现智能检查;管理人员可以检查检查时间、轨迹、完成程度等指标是否符合要求,管理检查人员规则

范化检查,确保安全正常的操作流程。

??RFID物资管理定位方案

可以定位和监控电厂内的各种材料,后台可以查看实时位置、仓储记录、搬运轨迹等信息,实现准确的仓储库存和智能控制。一旦重要货物(贵重或危险品)可以设置安全区域

及时报警,有效防盗或避免安全事故,消除隐患。

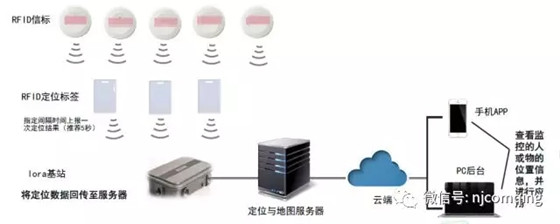

??RFID人员管理定位方案

化工厂等工业领域的所有员工都可以定位和管理,并可以在后台实时检查其位置、是否值班、工作时间和活动轨迹,有助于优化操作流程,加强管理,提高工作效率。

您可以实时查看外国游客的进出时间、活动轨迹等信息,并在特定区域(危险区域或重要区域)设置电子围栏。外国游客一旦超出规定范围,将自动报警,提醒相关人员保持警惕,确保访客或区域的安全。

?人员/设备定位

实时了解关键物体的位置,在危险发生时第一时间准确定位。

?行为轨迹

准确记录关键物体移动的行为轨迹,方便出现问题时追溯

?设备点巡检

定期检查设备点,实时监控,及时反馈异常数据

?危险告警

危险区域应能够提醒访客和其他非相关人员不要靠近

案例

某热电有限公司电厂日常检查采用半自动化方式,即检查员到达检查点后,扫码签到,手动记录设备运行情况。所有检查点检查完毕后,返回办公室将数据输入检查系统。如果检查过程中出现故障,需要返回办公室手动打开工单,并通知维修组人员进行维修。这种检查方式容易出现漏检、检查不认真、检查不到位等问题。

针对上述问题,提出了上述问题“无线点检查解决方案”,无线网络部署在巡检线路上,配合手持无线PDA,完成整个检查,开工作票。检查员使用手持终端扫描代码登录,同时在手持终端上记录设备运行数据,并通过无线网络直接返回检查管理系统。如果检查过程中出现故障,可以使用移动终端打开工作票,通知维修组设备,真正实现“无纸化” 工作效率大大提高。