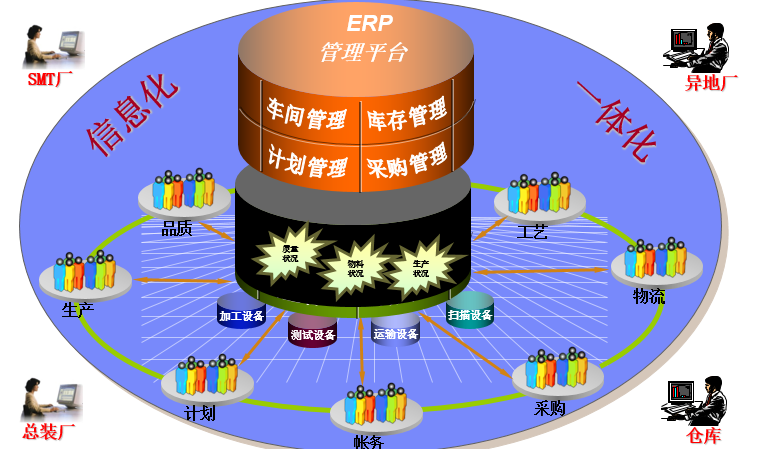

总体设备管理方案:

通过引入设备管理模块,开辟规划、执行和控制的渠道,建立全面的制造管理体系。

设备管理的总体功能:

通过设备管理的标准化,加强设备的维护,减少无效停机或设备故障对生产的影响,提高设备的综合效率OEE。

设备管理与MES现场设备关系:

设备管理-完善设备主数据管理:

1) 建立设备台账——制定设备条码规则,在系统中建立设备台账。设备管理人员需要在系统中记录设备的仓储、出口和返回。

2) 生成设备库存-根据设备状态和进出信息生成设备库存,并根据库存情况提醒采购

设备主数据截图示例

建立设备/备件台账信息,建立主设备和MES工位关联,以便MES获取设备产量和质量信息,控制相关工艺,如岗位资质

设备出入库截图示例

1) 如果设备状态发生变化,可以同时维护设备状态,如报废,登记设备/备件的入库记录并说明原因。

2)根据实际情况使用PC或者PDA

设备管理-设备数据管理

1) 文档服务器:建立文档存储服务器路径

2) 数据分类:建立操作手册、维护手册等设备文件分类

3) 格式分类:定义PDF、Word、Excel、AVI确定浏览软件的等级

4) 文档集管理:一个文档集中可能包括多个文档

5) 文档上传:手动上传或从其他系统下载

6) 数据浏览:系统根据不同的文档格式自动调用相关软件打开。

设备管理-定期维护和维护计划

建立设备定期维护——根据设备使用过程中的维护提醒设备维护周期、维护频率、维护代码等维护计划信息。

当生产过程中的设备达到维护周期或频率时,MES系统通过电子邮件和看板提醒维护人员及时维护设备。

维护规则示意图:

设备管理-设备维护操作流程

维修作业示意图

设备管理-备件使用记录

?普通装卸备件

?如台车

?使用或不使用时,通过扫描记录

?要求备件收集参数

?如钢网

?上线时,根据需要收集相应的参数,提醒生产量

?备件有控制要求

?如Feeder,根据料站的防规格错误

?为业务流程建立独立的管理流程

备件使用示意图

设备管理-现场设备集成方案

设备管理-现场设备集成方案

1) 集成目的主要包括:状态(空转、运行、停止)获取、产量获取、条码获取、数据获取、标准设置、设备控制

2) 基础设置:在MES设置检验参数(时间、电流、功率等)。)、检验标准、采集频率等基本参数;

3) 设置设备参数:MES将设定的参数和标准导入指定文件,然后由设备程序导入设备;

4) 集成:集成包括: PLC接口(如生产线轨道、自动扫描设备)ICT程序接口(如设备)AOI设备、SMT从设备中直接读取抛料数据(如FCT传感器接口(空转侦听)、人工扫描(无法集成的设备)等。

5) 不合格信息:不合格信息控制设备运行;

6) 标准比较:在MES测试标准与现有标准是否一致;

7) 信息上传:设备测试信息MES转化为质量和产量信息上传MES设备/工艺效率分析,如OEE分析。

集成示例图

技术架构

技术方案:集中部署下的离线采集方案

技术方案研究:多种数据采集方法

参考:条形码技术的发展与比较